制作方法 1.发芽。选出的大豆经清洁后用水浸泡并让其在32~38℃的温度下发芽。经过整整3天时间长出大约12.7~38.1毫米的芽。发芽阶段的做法是在一块有孔眼的纤维织物筛网或薄片上铺上一定厚度的大豆。每隔2~3小时用洒水器往豆层上洒水,使大豆保持有足够的水分。在洒水时不要使用低于上述发芽温度的水。以免发芽作用受到抑制。

大豆发芽阶段会使大豆的维生素成分起改良作用,同时还能使后来的除皮工序更易于进行。发芽阶段能大量地把大豆臭味除去,可改良风味。

2.浸泡和洗涤。在发芽终了时,把发芽大豆输送入氢氧化钠槽中浸泡大约4小时。在氢氧化钠中继续把紧粘在大豆上的皮剥离,然后送入过氧化氢洗涤槽进行洗涤。过氧化氢槽也起着除豆臭作用。这样就不会给豆浆和经浸泡的发芽大豆抽提物带来不良气味。

经过氧化氢的处理之后(不能延误太长时间;否则会降低大豆的水分),把大豆置于清水连续洗涤槽里进行连续洗涤处理以便把残留的过氧化氢从大豆中除去,并把豆皮除去。在每人洗涤槽,使用一个旋转桶或其它容器,或者采用流体静力法,也就是把消毒水直接向上喷注入装在洗涤容器大豆中(使用高压泵使水产生再循环的方法),对大豆加以有效的搅拌,以除去过氧化氢及大豆皮。

在洗涤阶段,仍然附在大豆上的豆皮被分离开来,并通过洗涤容器的排泄装置慢慢地沉到槽底。这过程可用上述的循环水去完成。让载有大豆的排泄流通过一个过滤器或采用其它方法就可以把豆皮从循环流中分离出来。带走豆皮的循环流排泄装置最好始终低于容器内浴槽的水平。在各个洗涤阶段的终了时,浴水在容器底部的出口处泄出去。在每3次的洗涤中,洗涤液起码要循环两次或多次。

3.中和。然后让大豆经弱酸液处理以对残留大豆中的过氧化氢中和,使用的弱酸最好是氢氯酸,也可以使用其它无毒酸(如柠檬酸)。大豆在弱酸中浸泡的时间是大约2小时,以至溶解及中和残留的过氧化氢。在此可以把一些在预处理时尚未除去的豆皮清除掉。在酸处理终了时,这此豆皮在排泄出来的酸浴水上,并被送到连续洗涤阶段。

中和阶段完成之后,让大豆置于两个或几个清水洗涤池进行连续洗涤以便把后残留在大豆中的酸溶解出来并除去。在一定程度上,这些洗涤还起到继续除豆皮作用。然后对最终的洗涤液(也就是除酸连续程序中第二浴池的洗涤液)进行检验。如果酸值pH读数低于7,必须对大豆进行一次或多次连续洗涤,洗涤终了时的残留液体的pH读数起码是7。如果最后检出的pH读数是7.5,可以把一些弱酸(如氢氯酸或柠檬酸)添加到洗涤液中直至刚好把pH值调回到7。凡采用这种调节工序时,都要让大豆在中性溶液中放置一定时间使中性溶液能浸透大豆。

4.碾磨。大豆从最后一个洗涤槽出来之后马上送到石磨去碾磨成浆糊状。经发芽的大豆带有软性和一定温度。其所含的水分与大豆发芽终了时相同。通过对大豆颗粒的碾磨使其从胶体变成分离颗粒。经磨成豆浆后加入足够的水分。使大豆所含水分相当于发芽大豆所含的水分。把水添加入豆浆里,直接使大量含有的大豆固体获得悬浮状态。对豆浆搅拌就可以使悬浮状态得到保持。

5.蒸煮和提取。把经稀释后的豆浆置于压力锅蒸煮,或置于开口罐蒸煮。这两种方法都是把炽热蒸汽流直接通入豆浆中,在压力锅里的蒸煮时间是5~7分钟,在开口罐中连续蒸煮的时间大约是20分钟。在压力锅中蒸煮温度大约是121℃。而在开口罐中蒸煮的温度大约是102℃。蒸煮完毕,熟豆浆经处理把液体和悬浮的细小固体在浆糊中分离开来,采用适当的离心抽提方法把悬浮液提取出来。

6.沉淀和除水。把硫化钙和氯化镁混合物加入经提取出来的悬浮液(所添加的两种盐都是用作沉淀剂),通过极缓慢的搅拌直至液体中的固体以凝乳状沉淀到容器底,用水对凝乳物进行洗浆。在把凝乳物从沉淀容器中取出来之前,首先尽量把在沉淀凝乳物的多余液体物质除去。这样做时,要注意不能对凝乳物起破坏作用。然后往容器中注入自来水,其作用是溶解和洗去尚未与蛋白质起化学反应的多余沉淀化学剂。用添加进去的洗浆水缓慢地搅拌若干分钟,再拿一个金属网蓝放到凝乳物上,以便把凝乳物取出。同时把剩余的水从网篮空间除去(也就是采用泵吸、虹吸或浸渍的方法)。然后通过把压力施加于棉织纤维过滤袋的方法,把更多的水分除去。这种过滤袋在底部有一排泄孔把水排出,并有一个可移动的压力板和向下移动的活塞。输入滤袋缓和压力是每1 290厘米2所输入的压力是45.4公斤。通过固定的负荷利用压力,其施加压力的时间是15~30分钟,直至能间歇地把余液排出。

7.磨粉和添料。经过提出水分之后,把余下的凝乳弄成细粉状。这工作可以采用碾磨方法进行,而且最好使用乳化机械或胶质碾磨机,这样就可以获得相当细小的颗粒。然后往颗粒中添加配料,使其所含的成分尽量接近于天然牛乳,或其它能仿制的天然乳。在按全脂牛乳进行仿制时可添加入油脂(也就是棉籽油、花生油或其它诸如此类的油脂)、糖、盐、葡萄糖酸钙和硫化亚铁。

在加工强化乳时,要添加上维生素A、D和C。此外还添加维蛋氨酸。配料工序最好是紧接着分离阶段以避免细菌感染及在乳中繁殖。在进行乳化之前,把糖浆、油、葡萄糖酸钙、维生素A、D、C、硫酸亚铁以及选择成分,还有经研磨的坚果仁等添加入混合物中。

8.灭菌和均质。为了避免在预加工阶段感染细菌,要采用标准乳品的消毒方法对乳化产品进行灭菌,继配料工序之后,对乳品在211公斤/厘米2的条件下均质,以便使油在乳中的悬浮液状态得到保持,并防止出现分离现象。在这一工序中可使用普通的均质机。

9.冷却和包装。然后,把均质乳冷却至4℃,并进行包装。鲜奶可使用普通的鲜奶容器包装,然后冷藏运输到市场。罐装奶可省去了灭菌和冷冻阶段,而把均质乳直接装入马口罐,然后把罐装奶在压力条件下蒸煮30分钟,这个方法代替了灭菌阶段。

郑重声明:此文内容为本网站转载企业宣传资讯,目的在于传播更多信息,与本站立场无关。仅供读者参考,并请自行核实相关内容。

“小”产业 大”钱”途:宠物经济高速发展催生市场

“小”产业 大”钱”途:宠物经济高速发展催生市场

作为小微经济的典型代表产业,宠物经济近年来备受关注。宠物,作为很...

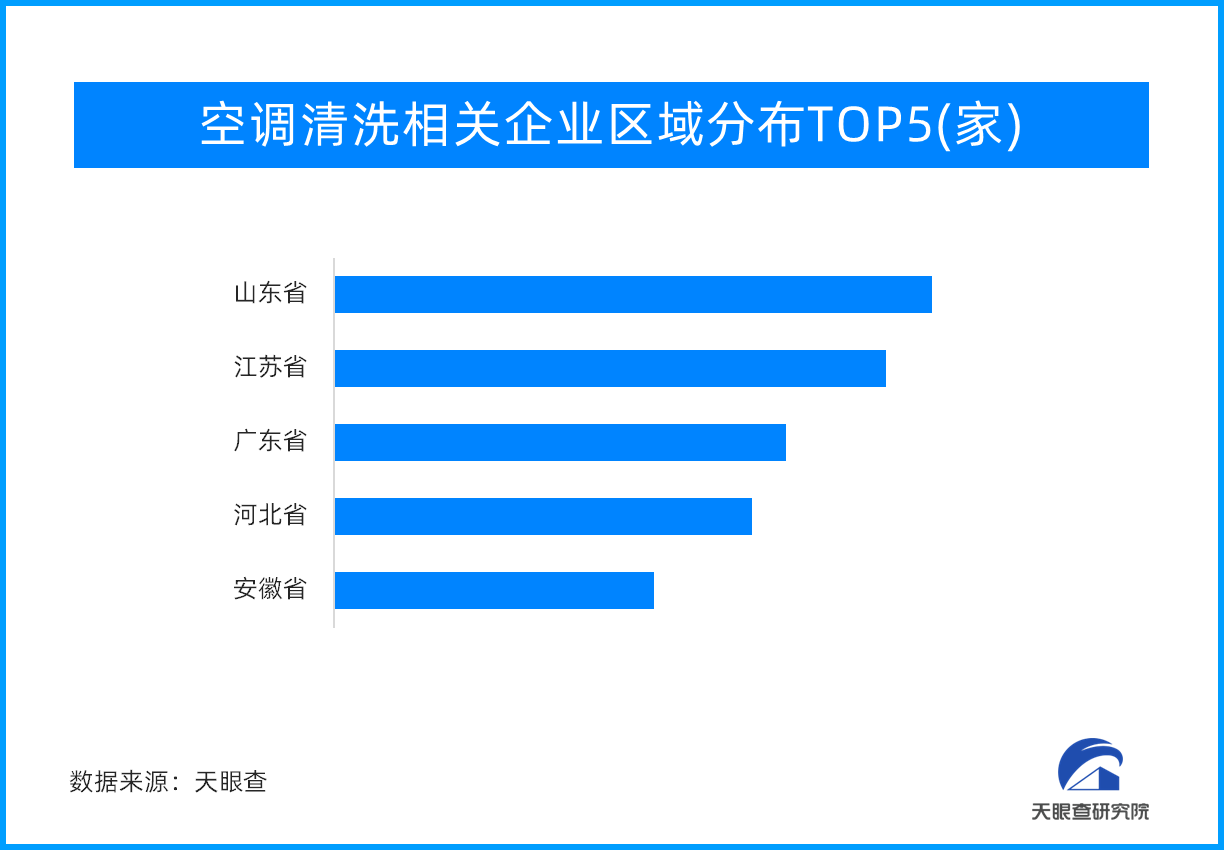

高温来袭!空调换季清洗业务订单大幅增长

高温来袭!空调换季清洗业务订单大幅增长

随着气温升高,各地空调使用进入高峰期,空调换季清洗的订单量也出现...

顾湘里,合作优势有哪些呢

顾湘里,合作优势有哪些呢

证券之星消息:俗话说的好,“一方水土养一方人”,对于在外打拼不能...

口口香

口口香

口口香所属公司:口口香米业股份有限公司法定代表人:樊富强电话:品...

宏兴隆

宏兴隆

宏兴隆所属公司:湘潭弘茂湘莲产业发展有限责任公司电话:0731-...

湘妹

湘妹

湘妹所属公司:湖南湘妹食品有限公司法定代表人:周太平电话:074...